Wenn Sie eine Investition erfinden können, die Ihnen eine 40-fache Rendite garantiert, würden Sie dies nicht liegen lassen, sondern sofort zuschlagen. Nach Angaben der Institute von Mechancal Engineers ist das die genaue Rendite, welche die Unternehmen erwarten können, wenn sie in Qualitätsschmierstoffe und erstklassige Schmierungsverfahren investieren. Für jede 1000EUR, die das Unternehmen in die richtigen Schmierstoffe und die richtige Handhabungen investiert, kann man sie mit Kostensenkungen von 40.000EUR in Form von erhöhten Zuverlässigkeit umrechnen.

Ein angemessenes Schmierstoffprogramm beginnt mit das Erfühlen aller drei Schmierstoffspezielfaktoren für die verschiedenen Anlagen Ihres Unternehmens: Viskosität, Leistung und Sauberkeit. Das Erreichen der ersten beiden Faktoren hängt in erster Linie von der Auswahl des richtigen Schmierstoffes ab. Es ist wichtig, den Schmierstoff mit der richtigen Viskosität und der richtigen Mischung aus Grundölen und Additiven zu wählen, um die erforderliche Leistung zu erzielen.

Du hast die Kontrolle über die Sauberkeit!

Die dritte Spezifikation ist die Sauberkeit des Schmierstoffes, das liegt weitgehend in Ihrer Hand. Die Auswahl eines Schmierstoffs mit den richtigen Sauberkeitsspezifikationen ist zwar ein wichtiger Anfang, die tatsächliche Sauberkeit hängt jedoch weitgehend davon ab, wie ihr Unternehmen das Schmierstoff lagert und handhabt.

Ein Faktor der sehr interessant ist, ist die Sauberkeit, die viele Unternehmen bei den Schmierstoffen haben, welche sie kaufen und verwenden. Viele Standorte heben dies versäumt, um neue Spezifikationen für die Sauberkeit von Schmierstoffen festzulegen und übersehen die Sauberkeit bei ihrer Verwaltung von Schmierstoffen. Aber ohne die Sauberkeit zu berücksichtigen, kann man kein optimales Schmierungs- und Zuverlässigkeitsprogramm erreichen.

Verunreinigungen sind ein bedeutsames großes Problem

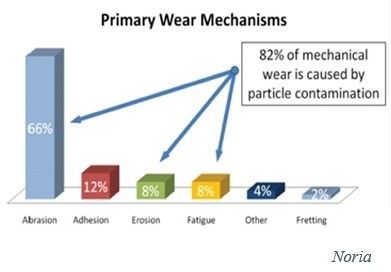

Die Vereinigung von Schmiermitteln ist weiterhin, als die Hauptursache für schmiermittelbedingte Gerätausfälle anerkannt. Nach Angaben von Noria werden 82% des mechanischen Verschleißes durch Partikelverreinigungen in Schmiermittel verursacht. Darüber hinaus sind Schmutz und Vereinigungen die Hauptsache für Ausfälle von Hydrauliksysteme.

Die Arten von Vereinigungen, die den größten Schaden verursachen, sind mikroskopisch klein und können durch eine Flüßigkeitsanalyse nachgewiesen werden. Verunreinigungen beschädigen nicht nur die Ausrüstung, sondern sie können auch die Leitung verringern und die Lebensdauer verkürzen.

Unternehmen die selber versuchen diese Probleme zu beseitigen, die im Laufe der Zeit durch den Verschließ von Anlagen entstehen, müssen damit aufpassen, dass die Sauberkeit des Schmierstoffes ein entscheidender Faktor ist für das Verschließsystem. Deswegen ist ein sauberer Start durch die Auswahl des optimalen Schmierstoffs für die Anwendungen, der Wechsel in den richtigen Intervallen und die Kontrolle des Reihnigungsgrads der Flüssigkeit haben einen erheblichen Einfluss auf die Reduzierung und Beseitigung von Defekten und die Verbesserung der Zuverlässigkeit der gesamten Anlage. Mangelndes Verständnis für Sauberkeit und der Druck zur Kostenreduzierung mögen manche Unternehmen dazu veranlassen, sich mit minderwertigen Schmierstoffen zu begnügen, aber jegliche Kosteneinsparungen werden durch die Kosten für geringere Produktivität

Entwicklung einer Strategische Zuverlässigkeit der Schmierung

In Anbetracht der Bedeutung der Sauberkeit von Schmierstoffen für die Leistung und den Verschleiß von Anlagen müssen Unternehmen, die erstklassige Verfahren anstreben, eine wirksame Strategie für die Zuverlässigkeit der Schmierung entwickeln. Eine umfassende Strategie zur Beseitigung von Mängeln umfasst die Sauberkeit des Schmierstoffs, die Handhabung/Lagerung des Produkts und die Überwachung durch regelmäßige Flüssigkeitsanalysen.

Zwei Wartungsansätze sind seit langem für ihren Erfolg bei der Erkennung und Vermeidung von Anlagenausfällen bekannt. Die erste, die zustandsorientierte Instandhaltung (CBM), ist eine Strategie, die sich auf die Überwachung des Anlagenzustands konzentriert, um anhand von Indikatoren, die vor Ausfällen oder Leistungseinbußen warnen, die durchzuführenden Wartungsarbeiten zu bestimmen. Bei der zweiten, der vorausschauenden Instandhaltung (Predictive Maintenance, PdM), werden der Zustand der Ausrüstung und ihre Leistung während des normalen Betriebs überwacht. Wie der Name schon sagt, sagt die PdM voraus, wann ein Ausfall wahrscheinlich ist, und gibt Korrekturmaßnahmen vor, um dies zu verhindern.

Eine solide Strategie ist eine kluge Investition

Die Umstellung auf eine kombinierte CBM- und PdM-Strategie für die Instandhaltung – einschließlich einer Konzentration auf die Überwachung und Behebung der Schmierstoffsauberkeit – kann sich deutlich auf die Verringerung des Verschleißes von Komponenten, die Verlängerung der mittleren Ausfallzeit und die Verlängerung der Wartungsintervalle auswirken, wodurch sich Betriebskosten und Ausfallzeiten verringern lassen.

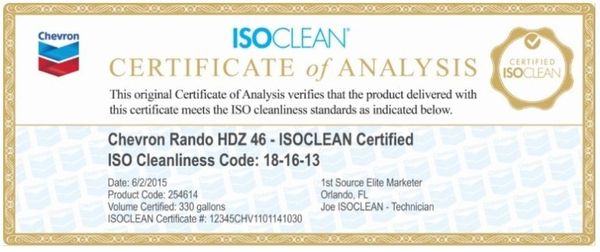

Die Herausforderung für die direkt für die Instandhaltung Verantwortlichen besteht oft darin, diese Konzepte zu erklären und ihre Wirksamkeit gegenüber der Betriebsleitung zu dokumentieren. Ein Fall, in dem erfolgreich erklärt wird, wie die geringfügig höheren Betriebskosten, die mit Faktoren wie der Schmierstoffsauberkeit verbunden sind, eine deutlich höhere Kapitalrendite erbringen, indem der Bedarf an Kapitalausgaben gesenkt wird. Diese positive Kapitalrendite unterstreicht, warum Unternehmen diese Best-in-Class-Verfahren einführen. Außerdem ist es einfacher, die Sauberkeitsspezifikationen der Anlagenhersteller zu erfüllen, wenn man mit hochwertigen Schmierstoffen wie den zertifizierten Chevron ISOCLEAN®-Schmierstoffen beginnt.